Este exemplo simples servirá

como demonstração do potencial que muitas vezes se tem em mãos e raramente é utilizado.

Este caso refere-se ao estudo

de um ciclo de fabricação (0,30m³), transporte e entrega do concreto estrutural

na 5ª laje tipo de uma edificação. Tem-se 04 operários envolvidos neste

processo:

• OP.1 g responsável pelo

peneiramento, enchimento dos carros de mão e transporte da areia, brita e

cimento até a betoneira e sua operação;

|

| EXEMPLO DE RACIONALIZAÇÃO EM CANTEIRO DE OBRAS |

• OP.2 g também se ocupa com o

enchimento dos carros de mão e transporte de areia e brita até a betoneira,

além de carregar a jerica com o concreto misturado e transportá-la até o balde

da grua;

|

| EXEMPLO DE RACIONALIZAÇÃO EM CANTEIRO DE OBRAS |

• OP.3 g opera a grua; e

|

| EXEMPLO DE RACIONALIZAÇÃO EM CANTEIRO DE OBRAS |

• OP.4 g está na laje e é

responsável pelo recebimento do concreto no pavimento.

|

| EXEMPLO DE RACIONALIZAÇÃO EM CANTEIRO DE OBRAS |

O ciclo a observar é concluído

no momento em que o OP.4 descarrega o balde da grua na laje, neste instante

iniciasse novo ciclo (que não será analisado neste momento).

Para facilitar o cálculo,

podemos considerar que são necessários 3 carros de mão (CM) de areia, 3 CM de

brita e 1 saco de cimento para a produção de um traço que representa o ciclo

estudado; considerar também que o CM fica a uma distância de 2,50 m do depósito

da areia e que são necessárias 4 pás para o enchimento de cada carro. No caso

da brita o CM chega a uma distância de 2,00 m do depósito, não sendo necessário

considerar o deslocamento do operário para carregar o carro de mão.

Diagrama

de Fluxo da Situação Observada

|

| Diagrama de Fluxo da Situação Observada |

Em seguida define-se quantos

observadores irão atuar, como registrarão as atividades dos operários e qual a unidade

de tempo que será adotada. Neste caso, o ciclo se completa em aproximadamente

20 minutos, então escolhe-se períodos de 1 minuto para observação.

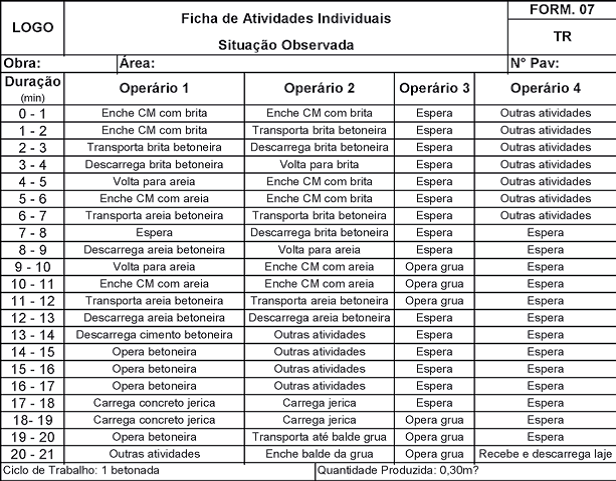

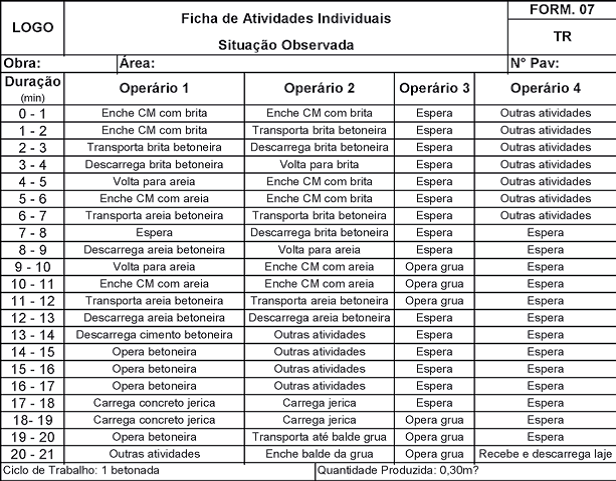

No FORM. 07 - Atividades

Individuais registram-se as ações de cada operário nos intervalos de tempo

definidos.

Ficha de Atividades Individuais da Situação Observada.

|

| Ficha de Atividades Individuais da Situação Observada. |

Vemos que o ciclo se completou

em um total de 21 minutos (será indicado no diagrama de balanço como representando

100%). É interessante observar que o ciclo para cada operário termina em tempos

diferentes, pois lembremos que estamos observando o ciclo: produzir,

transportar e entregar 1 betonada de concreto.

O operário 01 conclui seu

ciclo no 20º minuto, pois a partir deste ponto será iniciado um novo ciclo de

preparação da 2ª betonada; o operário 02 conclui no 21º minuto, o operário 03

no 21º (100% do ciclo) e o operário 04 também no 21º minuto.

A tarefa agora será

transportar estes resultados para o FORM.08 - Diagrama de Balanço das Equipes.

De modo a facilitar é importante criar uma simbologia de cores para cada

atividade executada.

Diagrama de Balanço da Situação Observada.

|

| Diagrama de Balanço da Situação Observada. |

É possível identificar ao

olhar para o gráfico, que o op.04 - espalhador de concreto tem um longo período

de espera (13 minutos de um total de 21) do mesmo modo o op.03 - grueiro (15

minutos).

Vale observar que o op.04 no

início do ciclo está em outras atividades, pois é provável que esteja

espalhando concreto da betonada anterior e não faz parte do ciclo atual.

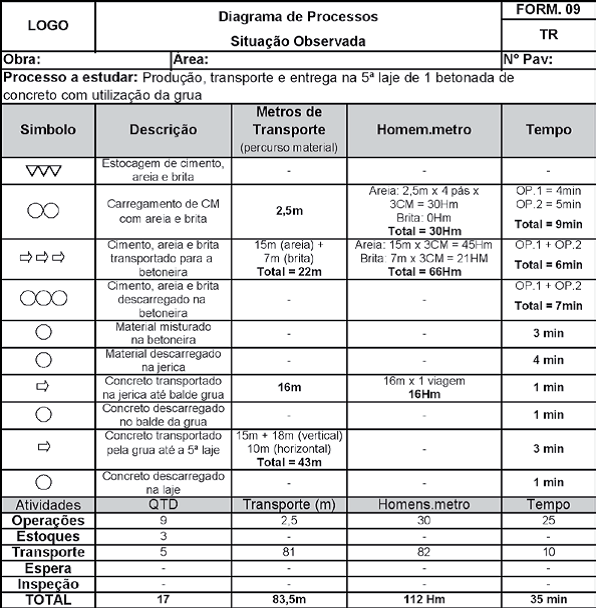

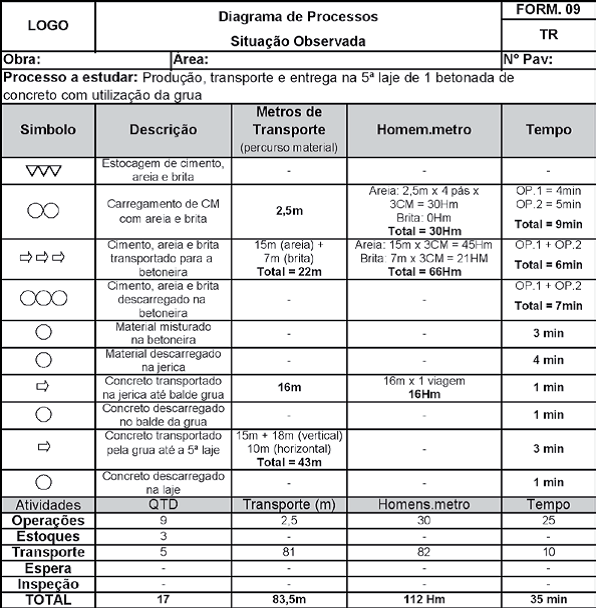

A próxima etapa será preencher

o FORM.09 - Diagrama de Processos para que se possa identificar os totais das atividades.

Pensando

exclusivamente no material areia, cimento e brita, observa-se que de uma forma

geral têm-se as seguintes operações: carregar areia, carregar brita, carregar

cimento, descarregar areia, descarregar brita, descarregar cimento, misturar,

enchimento do balde da grua e descarregamento na laje (09 operações). É

importante que observemos que para cada operação pode haver um desdobramento.

Como é o caso do carregamento de brita e areia, que poderemos identificar o

número de pás que serão necessárias para encher um carro de mão; suponhamos que

sejam 04 pás de areia e 03 pás de brita. Esta informação será importante na

quantificação de homem x hora como veremos a seguir. Para preencher o FORM.09

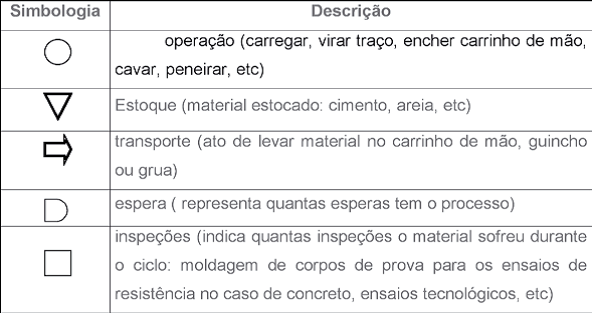

temos que “criar” uma sequência, utilizando a simbologia definida na tabela 09.

• existe material estocado

(areia, brita e cimento):

• o material é carregado até o

carro de mão (areia e brita): g g

• o material é transportado

até a betoneira (cimento, areia e brita):

• o material é descarregado na

betoneira (cimento, areia e brita): g g g

• o material é misturado

(concreto): g

• o material é descarregado na

jerica (o concreto): g

• o material é transportado

até o balde da grua (concreto):

• o material é descarregado no

balde da grua: g

• o material e transportado

pela grua até a 5ª laje:

Transferindo para o FORM. 09,

temos:

Diagrama de Processo da Situação Observada.

|

| Diagrama de Processo da Situação Observada. |

Observando-se apenas os

deslocamentos do material, desde a sua chegada (como areia, cimento e brita) no

canteiro de obras até sua entrega (já como concreto) na 5ª laje tipo (figura), podemos tirar algumas conclusões.

Figura – Esboço dos Deslocamentos dos Materiais.

|

| Esboço dos Deslocamentos dos Materiais. |

A primeira coisa que chama a

atenção quando se coloca de forma representativa, é que o percurso é

extremamente sinuoso e o mais curioso é que este aspecto nunca foi questionado

nem pelos operários nem pelos chefes de equipe; começa-se a perceber que o

transporte do cimento para a betoneira é feito com a “força dos braços“ com certo

deslocamento que ao ser multiplicado pelo número de sacos de cimento (50kg)

necessários para a execução de toda obra nos dá impressionantes distâncias e

incrível peso transportado unicamente pela força humana.

Outro detalhe que chama a

atenção é o fato de existir uma rampa de altura de 50cm para o carregador da

betoneira que é percorrida pelo operário com o carrinho de mão carregado de

areia e brita: mais uma vez nota-se que se multiplicar a altura de 50cm pelo

número de vezes necessárias ao transporte de toda a areia e brita da obra

chegar-se á a uma impressionante marca de altura percorrida pelo operário além

de perceber que quase todo o peso próprio da edificação estará sendo carregado

pelo operário em todo este percurso.

Com base nestas observações e

sabendo-se que para a concretagem das oito lajes seriam necessários 430m3 de concreto,

é possível concluir que:

• seriam gastos 47.031 minutos

ou 783 horas;

• seriam percorridos 106 km

pelo operário com o material para a produção, transporte e entrega do concreto

para as 8 lajes; e

• seriam necessárias 22.844

operações.

Se considerarmos que destes

106km, 24km são referentes a 0,50m de desnível entre a cuba da betoneira e o

nível do solo, aproximadamente 750 toneladas seriam erguidas com única e

exclusiva força humana.

Com base em todas estas

observações parte-se para um estudo de melhoria e a primeira ação seria tornar

os percursos sinuosos em percursos retos, diminuindo assim as distâncias de

transportes e invertendo-se as posições das baias. É necessário também instalar

a betoneira de forma que seu carregador fi que ao nível do solo evitando assim

a subida da rampa com o carrinho carregado além de aproximá-la da grua.

Desloca-se da mesma forma o depósito de cimento para mais perto da central de

betoneira; é bom sempre ter em mente que a economia ergonômica deve ser levada

em conta sempre no planejamento, pois apesar de ser de difícil medição ela está

presente nos custos produtivos.

Com todas as ações devidamente

planejadas na etapa anterior, parte-se para a nova arrumação do canteiro que deverá

ser registrada com novo layout e fotos para arquivo.

Procede-se a nova medição do

processo com as alterações implementadas e verifica-se que a redução de tempo é

significativa e o quanto representa esta redução em termos de percentuais de

custo. A seguir apresenta-se o novo layout e as tabelas com os novos tempos e

as reduções conseguidas.

Diagrama de Fluxo da Situação Melhorada.

|

| Diagrama de Fluxo da Situação Melhorada. |

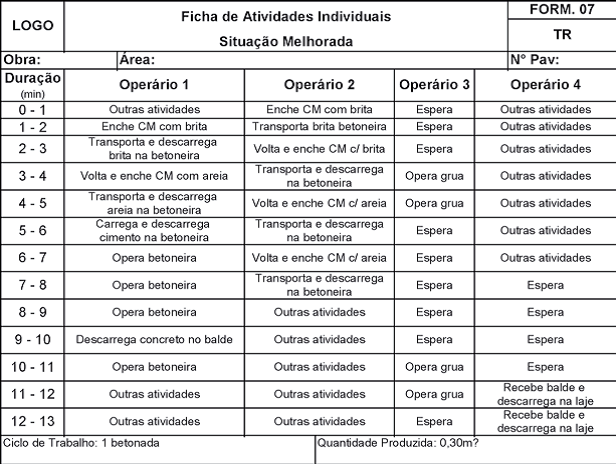

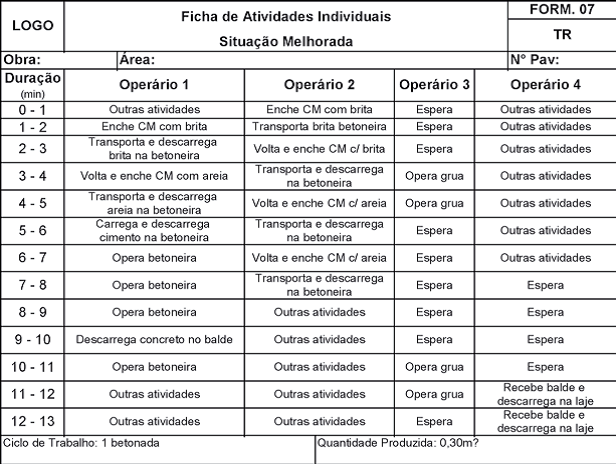

Com base no novo layout são

feitas novas medições de tempo e atividades e estas são registradas no FORM.

07.

Ficha de

Atividades Individuais da Situação Melhorada.

|

| Ficha de Atividades Individuais da Situação Melhorada. |

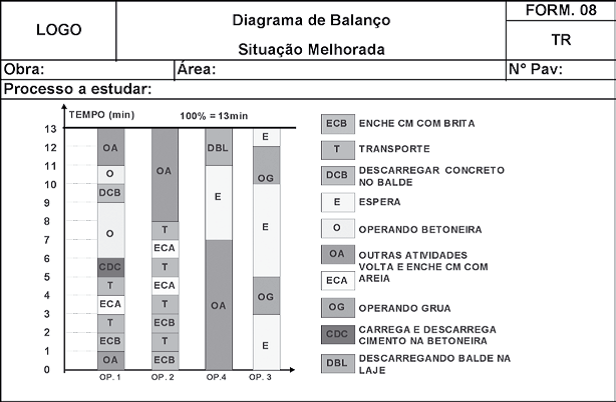

Com as novas medições

constatou-se que o tempo do ciclo foi reduzido de 21 para 13 minutos. Assim,

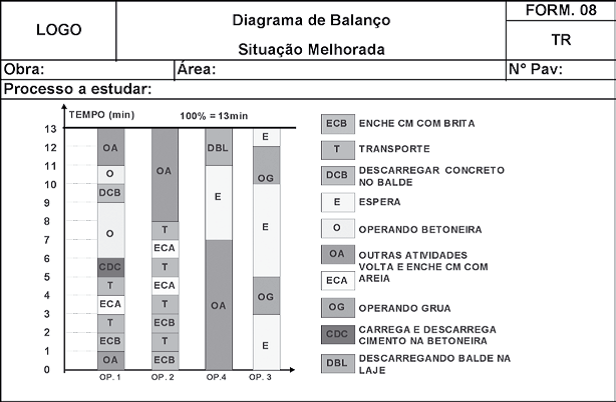

elabora-se o novo diagrama de balanço de equipes para a situação melhorada.

Diagrama de Balanço da Situação Melhorada.

|

| Diagrama de Balanço da Situação Melhorada. |

Diagrama de Processos da Situação Melhorada.

|

| Diagrama de Processos da Situação Melhorada. |

Analisando as tabelas

percebe-se claramente a redução no tempo do ciclo (de 21 minutos para 13 – 40%

no total), nas distâncias percorridas pelo material, no deslocamento de

material por força humana (de 112 Hm para 15 Hm – 87% no total) e no número de

atividades (de 17 para 12 – 29%). Isto foi conseguido sem grandes

investimentos, apenas com uma nova organização do canteiro, o que exigiu apenas

um pouco do pensar. É preciso levar em conta que, além da empresa, o operário

ganha ao despender menos esforço, conseguindo assim melhor desempenho e, com a

aplicação das ferramentas de racionalização consegue-se reduzir a geração de

resíduos devido à redução das perdas, que tanto contribuem para a o aumento do

volume de resíduos.

Além das ferramentas já

apresentadas existem algumas outras simples que podem ser aplicadas de forma

eficaz auxiliando o processo de redução da geração de resíduos. Dentre elas

podemos destacar o projeto, o planejamento e a organização do canteiro que

veremos na sequência.

Fonte do texto:fieb.org.br/Adm/Conteudo/uploads/Livro-Gestão-de-Resíduos